Мармолеум - это...

Marmoleum – это уникальный натуральный материал со сложным процессом производства. Мы решили рассказать вам подробно о том, как только из природных ингредиентов получается прочное и долговечное напольное покрытие - натуральный линолеум Форбо.

Давайте посмотрим, как из этих даров природы получают высококачественный продукт.

Мармолеум Форбо производится на двух крупнейших европейских заводах, расположенных в Шотландии и Нидерландах.

Именно туда привозят свежий урожай одного из главных компонентов мармолеума Форбо – лен. Из его семян получают льняное масло, которое является неотъемлемым составляющим напольного покрытия.

На фабрике Форбо льняное масло смешивают с кристаллизованной древесной смолой, собранной с сертифицированных лесных делянок. При их соединении происходит химическая реакция с большим выделением тепла. В результате 24 часового окисления, льняное масло и древесная смола оксидируются в однородную массу, вязкую и плотную, называемую - «линолеумный цемент». Это вещество небольшими порциями вываливают в контейнеры, добавляют к нему немного извести и перемешивают. Это предотвращает прилипание линолеумной связки к различным поверхностям. Весь этот процесс похож на приготовление пирога, когда тесто посыпают мукой, чтобы оно не прилипало к кухонной утвари, а затем оставляют «вызревать».

После добавления извести, смесь оставляют для прохождения второго этапа процесса окисления. Эта стадия может длиться около недели, до тех пор, пока сырье не достигнет необходимого качества.

При создании натурального линолеума используются только природные компоненты, а это означает, что необходимо производить регулярный мониторинг сырья и тестирование продукции на протяжении процесса окисления.

Еще до момента соединения компонентов, эксперты Forbo тестируют льняное масло и древесную смолу, а в процессе «вызревания» подвергают испытаниям и сам линолеумный цемент. Для того, чтобы покрытие обладало высоким качеством, компания Forbo проводит все исследования и тестирования в своих собственных лабораториях на каждом этапе производства.

После завершения процесса окисления, в линолеумный цемент добавляют молотый до состояния пыли известняк, а затем - древесную муку, которая является основным компонентом мармолеума.

Древесная мука делает покрытие прочным, гладким и позволяет передать теплоту деревянного пола. Важная особенность – при создании мармолеума используют ту древесную муку, которую получают в качестве побочного продукта лесной промышленности. Таким образом, компания Форбо заботится об окружающей среде и помогает снизить вырубку лесов.

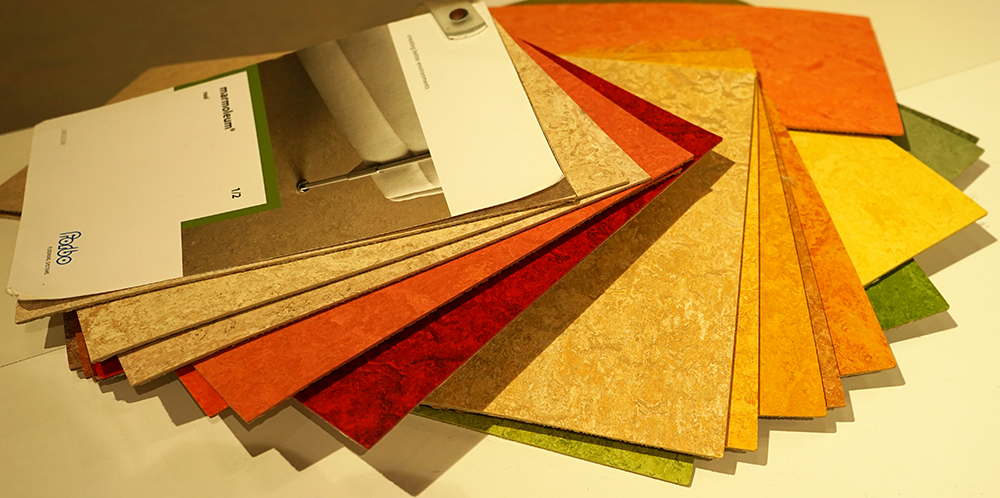

Натуральный линолеум Мармолеум отличается богатым ассортиментом ярких природных расцветок. В

его палитре можно встретить синие и фиолетовые переливы моря, салатовые и зеленые оттенки свежей листвы, оранжевые и

желтые лучи летнего солнца. Такое разнообразие мармолеум приобрел благодаря еще одному важному компоненту – натуральным

растительным пигментам. Они придают смеси глубокие насыщенные тона, вдохновленные самой природой. Обойтись без пигментов

никак нельзя, ведь если их не добавлять в состав покрытия, то натуральный линолеум получается коричневого цвета.

его палитре можно встретить синие и фиолетовые переливы моря, салатовые и зеленые оттенки свежей листвы, оранжевые и

желтые лучи летнего солнца. Такое разнообразие мармолеум приобрел благодаря еще одному важному компоненту – натуральным

растительным пигментам. Они придают смеси глубокие насыщенные тона, вдохновленные самой природой. Обойтись без пигментов

никак нельзя, ведь если их не добавлять в состав покрытия, то натуральный линолеум получается коричневого цвета.

После добавления растительных пигментов вся смесь будущего мармолеума тщательно перемешивается, а затем высушивается. В результате образуются одноцветные гранулы, называемые компанией Forbo – линолеумный гранулят.

В зависимости от желаемого цветового дизайна натурального линолеума – линолеумный гранулят разных цветов тщательно, в определенной пропорции, смешивается в больших воронках, либо используются гранулы лишь одного цвета для получения однотонного покрытия.

Смесь, получившуюся в результате перемешивания линолеумного гранулята, отправляют под пресс на каландровые валы. С их помощью, под высоким давлением, частицы гранулята спрессовываются в лист - тонкий слой плотного и цветного материала. В дальнейшем этот лист режется и, в зависимости от желаемого рисунка, повторно спрессовывается и соединяется с джутовой основой.

Джутовое полотно является основой (впрессованной подложкой) натурального линолеума, которая придает покрытию дополнительную прочность и стабильность размеров. С этого момента компания Forbo называет полученный продукт - Marmoleum.

После каландрирования мармолеум отправляется в просторные сушильные цеха длиной до 50 метров высотой в 20 метров. В каждом таком цеху можно развесить 36 тысяч метров натурального линолеума Форбо. Там мармолеум развешивается для окончательной просушки, продолжительность которой составляет 2-3 недели.

Мармолеум развешивают на специальных балках, расположенных друг от друга на некотором расстоянии. Одно и то же полотно мармолеума висит одновременно на нескольких перекладинах, образуя своеобразную «синусоиду», высотой 16 метров.

В связи с тем, что при сушке полотно мармолеума подвергается некоторой температуре, на выходе натуральный линолеум может иметь желтоватый оттенок. Это связано с усиленным процессом окисления льняного масла в процессе сушки, которое придает покрытию такой налет.

Желтизна полностью исчезает спустя 24 часа после укладки мармолеума, или нахождения покрытия при дневном свете. Такая особенность натурального линолеума получила название «эффект сушильной камеры».

В процессе сушки покрытие также подвергается тестированию. Эксперты Форбо проверяют, не оставляет ли материал после себя отпечатков, обладает ли его поверхность необходимым удельным электрическим сопротивлением.

Три недели спустя мармолеум извлекают из сушильных цехов. Настало время для окончательной обработки. Перед тем, как рулоны будут разрезаны, на поверхность натурального линолеума наносят в два слоя особый водорастворимый состав Topshield2.

Этот слой необходим для того, чтобы придать мармолеуму дополнительную защиту, препятствующую проникновению грязи и пыли, и защищающую от мелких царапин. Благодаря защитному покрытию Topshield2 натуральный линолеум Forbo Marmoleum не нуждается в нанесении мастики сразу после укладки. Формула этого слоя держится в строжайшем секрете, так как является уникальной разработкой экспертов фабрики Форбо.

После нанесения защитного покрытия Topshield2, огромная бобина Мармолеума, длиной около 18 километров, отправляется в цех для дальнейшей нарезки. Каждый метр натурального линолеума подвергается строжайшей проверке качества. Специалист фабрики вручную тестирует поверхность натурального линолеума и в случае обнаружения брака, ставит металлическую отметку на самом покрытии, по которой машина для резки определит, какой участок покрытия необходимо отрезать. Ввиду окончательной ручной проверки качества мармолеума, намотка рулонов может варьироваться от 64,8 до 60,0 м2.

После нарезки натурального линолеума, готовые рулоны упаковываются в защитную оболочку и каждому рулону присваивается уникальный код (наклеивается шильда). На этой шильде хранится вся информация о рулоне: дата производства, партия, намотка рулона, его артикул и ширина.

Из производственных помещений натуральный линолеум Forbo перевозят на склад. Все складские помещения завода Форбо полностью автоматизированы. На складе каждый рулон помещается роботом в строго определенное место. Одномоментно на складе может находиться несколько десятков тысяч рулонов.

Когда на фабрику поступает заказ, робот автоматически помещает необходимое количество рулонов на отгрузочную ленту, которая отвозит покрытие именно к тем воротам, к которым через несколько дней подъедет машина и откуда повезет мармолеум на один из складов фабрики в Европе.

Важно отметить, что натуральный линолеум необходимо хранить вертикально!

В случае горизонтального хранения материала – мармолеум под собственным весом начнет деформироваться, превращаясь в эллипс. В дальнейшем, при настиле, у такого линолеума проявятся неровности в виде волны, которые будет очень сложно устранить.

© Данный текст является интеллектуальной собственностью ТСК "Гельстер". При копировании всего текста или любой его части активная ссылка на источник обязательна.

^